一、项目背景

石嘴山市某煤焦化有限公司成立于二00四年一月,企业占地面积600亩,投资近8亿元,是集重介洗煤、炼焦、化产回收(粗笨、焦油、硫铵)、煤气净化及片碱、高效保温板生产项目等循环经济发展为一体的生产型企业。企业设置洗煤厂、焦炉车间、化产车间、高效保温板生产车间、机电六个车间,共有员工812人。为实现节能减排和循环发展利用,企业形成了从原煤入洗—焦炭生产—焦油回收—粗笨回收—硫铵生产—煤气净化、氢氧化钠、高效保温板生产的循环经济链,实现资源的最大利用和经济效益的最大化。企业为满足生产需求,新建两条煤焦运输线,由于运输线管廊长度过长,监控点多、操作点多,不利于人工操作,因此实现该运输线自动化的需求格外迫切。

二、项目必要性

该企业煤焦运输线管廊长度长,视野不开阔,如果在多个环节由人工进行生产控制,极易造成控制误判,带来不必要的巨大损失,而且工作环境差,煤粉极多,在此作业的工人需要配备精密的防尘装备,容易罹患疾病。因此通过自动化智能系统远程控制设备的启停,监视设备的运行状态以及输送带上料的情况,既能提高设备运行生产效率避免人为操作失误,又能极大限度的减轻劳动力,且避免了操作员一直在充满煤粉的环境中,减少煤粉给人带来的伤害。

三、设计思路

1、在配电室安装一台PLC配电柜,通过柜间连线将备配煤传送系统中设备低压配电柜中的设备状态、启停信号接入到PLC系统中(所有设备的手动启停操作载设备低压配电柜上实现,PLC柜只实现自动操作)。

2、中控室配置操作台、打印机和工控机。工控机上安装PLC编程软件和上位组态软件。PLC软件用于编辑PLC程序,上位组态软件用于编辑设备监控画面,显示设备的工艺流程、运行状态,且实现设备的一键启功能、设备报警功能、报表系统;打印机用于报表的打印。

3、通过PLC编程,实现整个备配煤传送系统的自动连锁控制,实现全自动运行。

(1)开车顺序

①为了满足日常运维、检修、故障处理等需要,具备三种控制模式:就地、远程和自动。操作人员可以采用不同方式控制各设备的启动和停止

②现场每台设备的防爆按钮箱上安装“启停确认”按钮,当所有的设备均满足启动条件后,中控室操作人员在监控画面上看到各设备均处于“确认”开车状态下,点按设备“自动”功能,所有的设备均会按照PLC程序逻辑自动启停。当任何一个设备的确认按钮没有信号时,即使操作人员点击一键启动,程序也不会执行自动启动功能。

③现场每台设备操作箱上安装“急停”按钮,将信号引到PLC中。设备运行过程中出现故障时,任何一个急停开关被按下,设备都会按照预设程序,顺序停止,防止事故危害性扩大。

④输送皮带安装有跑偏开关,跑偏开关信号被触发后,及时对设备进行报警,且定位到跑偏的皮带提示相关人员。皮带跑偏后声光报警会启动,声光提示操作人员进行纠偏。中控室人员根据报警信息及时联系维修人员。

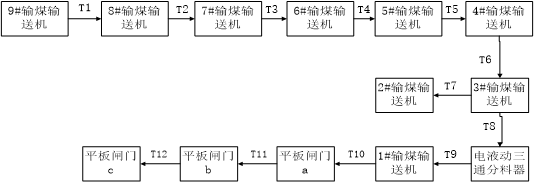

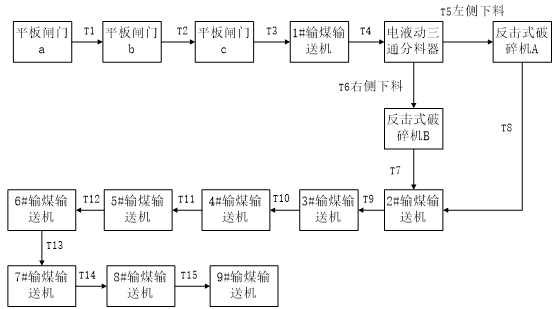

⑤运焦输送传动系统的启动顺序如上图所示,前一个设备开启后,延时T秒时间(该时间灵活可设,操作员可以根据需求在上位监控软件上设置),再启动下一个设备。保证前端设备下的料不会堆积到后面的输送带上。

⑥关键设备上安装高清全彩摄像头,通过对角安装的方式,将设备进料、出料口进行料量监控;同时监控设备的运行状态及设备周围是否存在其他人员等,将视频通过光缆传到中控室。

⑦输煤输送机的控制回路安装电流互感器,采集电机电流,根据实际的电流值实时监控设备电机是否处于过载状态,当电流超限时,弹出报警信息提示巡检人员及时关注。

⑧中控室监控画面上显示的元素包括:运焦系统设备的工艺流程图;各设备的状态显示,包括就地/远程信号、运行信号、故障信号、启停确认信号以及启停按钮;报警提示,包括各设备的故障报警、跑偏开关的报警;报表系统等;

(2)停车顺序

①设备在停机前,预先发出声光报警,提示现场操作工。

②设备执行停车操作后,依次由前向后进行停车动作。前一个设备停机T秒时间后,下一个设备再停车,依次顺序停止。设备之间的停车时间间隔是灵活可设的,操作员可以在上位监控画面上进行设置。

四、项目效果

企业煤焦运输线投入自动化控制系统后,生产效率和经济效益都有了较大提升,具体有以下几点:

1、现场的设备做到了可视化,即通过摄像头查看设备是否运转、输送带上的煤料是否堆积、现场是否有危情;

2、上位监控系统实时监测设备的启停状态、皮带运输机的工作电流,整个运输系统按照预定程序自动运转,减少劳动力、增加了设备的运行效率,保障设备更优运行;

3、通过自动化智能系统远程控制设备的启停,提高设备运行生产效率,避免了人为操作失误带来的损失;

4、极大限度的减轻劳动力,操作人员由原定30人(3班工作制),减少为现在的6人;

5、避免操作人员在恶劣环境中工作,减少精密装备的需要,避免过长时间在煤粉中工作。